Avanceret produktionsteknologi er kerneelementet, der giver marine elektrisk ledning pålidelig ydeevne. Fra overstøbning af isoleringslaget til vridning af lederen til kvalitetsinspektion af det færdige produkt er hver proces blevet omhyggeligt designet og strengt kontrolleret, hvilket gør procesfordele til en solid garanti for stabil drift af ledningen i havmiljøet. ,

Kvalitetsformning af isoleringslaget

Isoleringslaget er en nøglebarriere for marine elektriske ledninger for at modstå ekstern interferens og sikre sikkerheden ved kraftoverførsel, og dens støbeproces er afgørende. Marine elektriske ledningsfremstilling vedtager en højpræcisionsekstruderingsproces. Under belægningsprocessen med isoleringslag opvarmes specielt gummi og andre isoleringsmaterialer først jævnt til en smeltet tilstand i tønden. Temperaturstyring er topprioriteten i ekstruderingsprocessen. Temperaturen skal justeres nøjagtigt til det passende område i henhold til materialeegenskaberne. For høj temperatur vil få materialet til at nedbrydes og forringe dets ydeevne. For lav temperatur vil føre til utilstrækkelig fluiditet og manglende evne til at opnå tæt belægning. Den koordinerede regulering af ekstruderingstryk og -hastighed er også kritisk. Passende tryk kan sikre, at isoleringsmaterialet passer fuldstændigt til lederens overflade. En stabil ekstruderingshastighed kombineret med en trækanordning kan sikre, at tykkelsen af isoleringslaget er ensartet og konsistent, og undgår defekter som bobler og rynker.

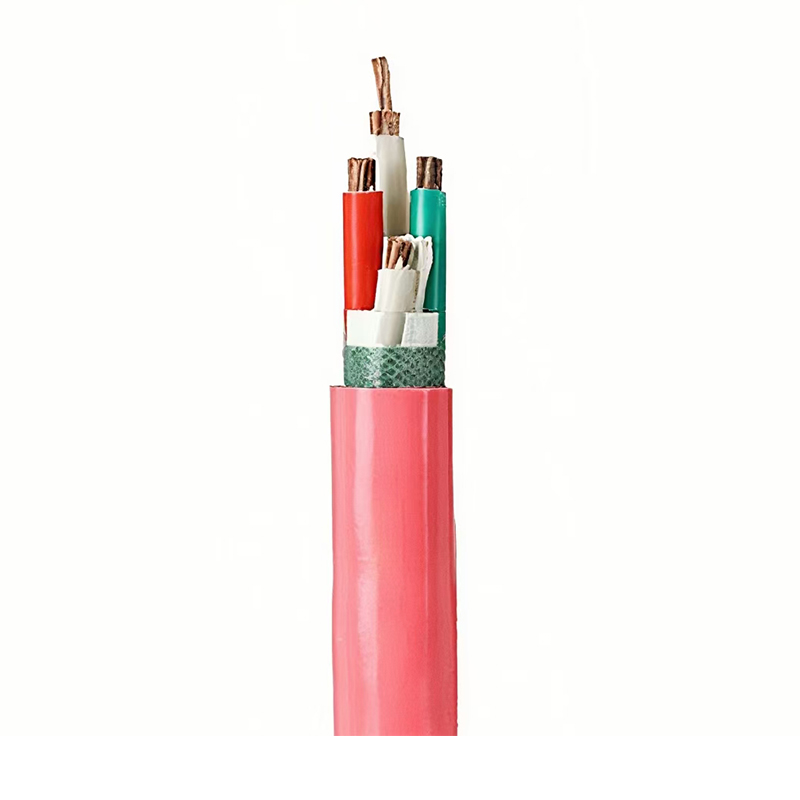

Styrkelse af lederstrukturen

Lederstrukturen af marine elektriske ledninger påvirker direkte dens mekaniske styrke og ledningsevne, og den specialdesignede vridningsproces er kernemidlet til at optimere lederstrukturen. For at tilpasse sig vibrationerne og det mekaniske stød under skibets sejlads bruger marine elektriske ledninger en leder lavet af flere tråde af fine kobbertråde. Under vridningsprocessen bestemmes vridningsstigningen og retningen gennem gentagne tests og præcise beregninger. Rimelig vridningsstigning kan få hver streng af kobbertråd til at bide fast, forbedre lederens samlede fleksibilitet og trækstyrke og forhindre lederen i at bryde på grund af vibrationer; den specifikke snoningsretning hjælper med at udligne virkningen af ekstern belastning på lederen og forbedre dens stabilitet yderligere. ,

Den sidste forsvarslinje for at sikre pålideligheden af marine elektriske ledninger

Alle marine elektriske ledninger, der er blevet produceret, skal gennemgå multidimensionelle og høj-standard ydeevnetest. Isolationsmodstandstesten anvender en specifik spænding for at detektere modstandsværdien af isoleringslaget for at bestemme, om dets isoleringsydelse opfylder standarden og forhindre sikkerhedsrisici såsom lækage forårsaget af isolationsfejl; modstå spændingstesten simulerer ekstreme elektriske miljøer for at teste ledningens tolerance under højspænding for at sikre dens stabile drift i skibets elsystem. Som svar på skibenes unikke miljømæssige udfordringer placerer saltspraytesten ledningerne i en saltsprayboks, der simulerer havets højsaltmiljø, og observerer dets overfladekorrosion i flere timer for at evaluere materialets korrosionsbestandighed; bøjningstesten simulerer skibets vibrationsmiljø og bøjer ledningerne gentagne gange for at teste deres træthedsmodstand for at sikre, at ledningerne ikke bliver strukturelt beskadiget under langvarig vibration. Kun marine elektriske ledninger, der består alle strenge tests, kan bedømmes som kvalificerede produkter og tillades at blive taget i brug på skibe. ,

All-round support for pålidelighed

Realiseringen af pålideligheden af marine elektriske ledninger er resultatet af synergien af et komplet og præcist produktionsprocessystem. Højpræcisionsekstruderingsprocessen former isoleringslaget af høj kvalitet, den specielle vridningsproces styrker lederstrukturen, og den strenge kvalitetsinspektion er det endelige kontrolpunkt. Hvert led er tæt forbundet og progressivt. Denne systematiske procesgaranti gør det muligt for marine elektriske ledninger roligt at klare flere udfordringer såsom elektriske, mekaniske og klimatiske i havmiljøet og bliver en pålidelig garanti for stabil drift af skibets kraftsystem.